In unserem ersten Blogpost haben wir dir bereits erklärt, dass der Einsatz billiger und qualitativ schlechter Kabel und Stecker bei Balkonkraftwerken und Photovoltaikanlagen für die größten Ertragsverluste sorgt. In unseren Komplettsets achten wir deshalb besonders auf Qualität und lassen alle Kabel von unserem lokalen Partner in Deutschland fertigen.

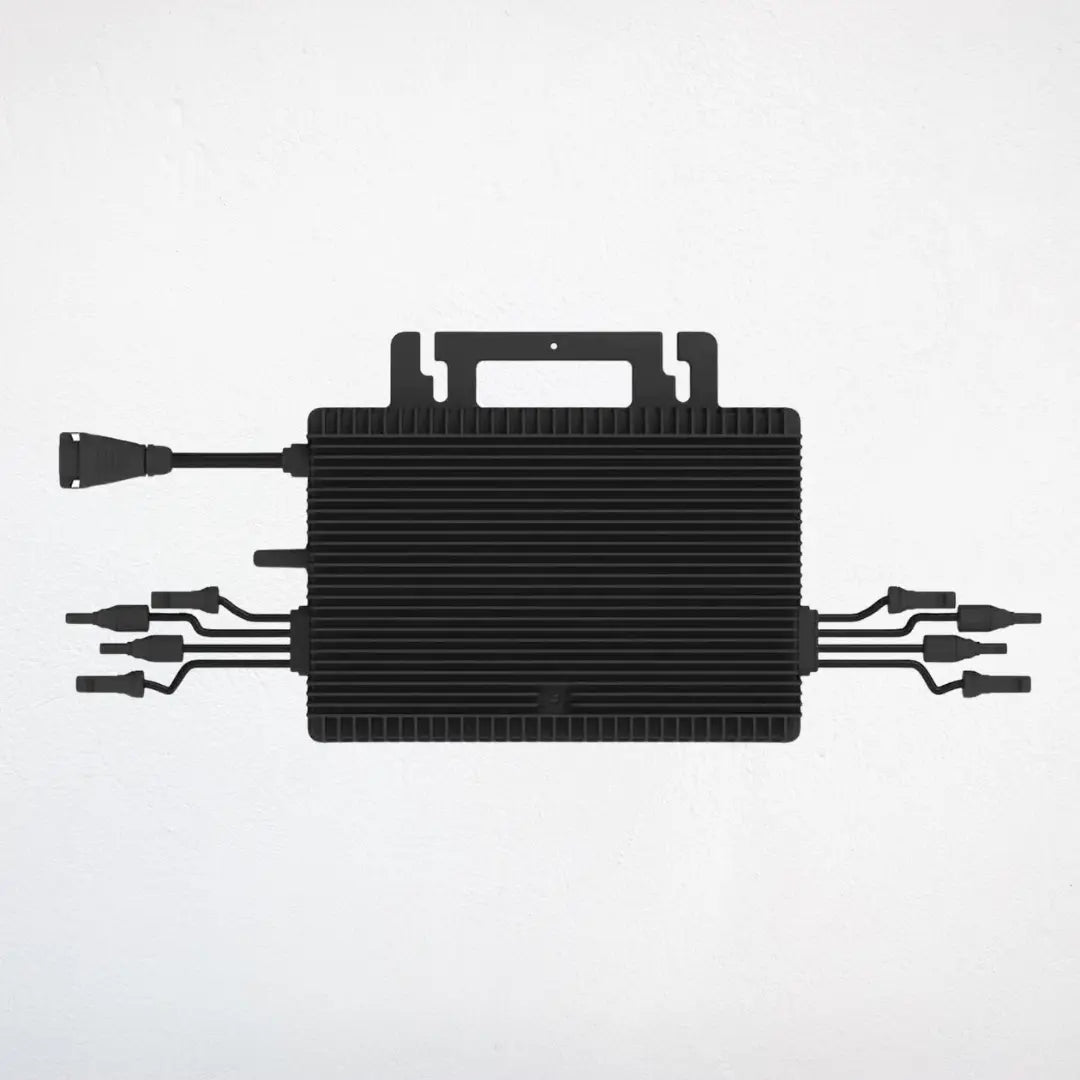

Für die MC-4 Verbindungskabel für dein Balkonkraftwerk ist ein konstanter Widerstand wichtig, der sich auch durch Umwelteinflüsse wie wechselnde Temperaturbedingungen nur geringfügig ändert. Wir verwenden Kabel, die speziell für den Einsatz im Außenbereich geeignet und auch für die Verwendung im Bauwesen zugelassen sind. Die Kabel sind nach IEC 62930, DIN EN 50618 und DIN EN 50575 normiert. Um bei den Steckverbindern einen langfristig stabilen und guten elektrischen Kontakt und geringen Widerstand sicherzustellen, setzen wir auf die MC4-Evo2 Stecker von Stäubli. Diese Stecker zeichnen sich besonders durch eine gute UV-Beständigkeit, ihre Langlebigkeit und einen hohen Schutz gegen Staub und Wasser (Schutzklasse IP68) aus.

Um dir einen Einblick in die Fertigung unserer Kabel geben zu können, waren wir kürzlich zu Besuch in den Produktionshallen unseres Partners. Wir haben für dich die einzelnen Schritte der Produktion und Qualitätssicherung unserer Verbindungskabel in den folgenden Bildern festgehalten.

Entdecke Made in Germany Kabel

Die Fertigung unserer MC-4 Verlängerungskabel

1. Die große Kabelrolle, auf der das Solarkabel (Verbindung zwischen Modulen und Wechselrichter) geliefert wird, wird abgewickelt und über mehrere Rollen in die nächste Maschine zum Zuschnitt und Crimpen geleitet.

2. Hier wird ein Kabelende mit einer Hülse vercrimpt und das Kabel auf die richtige Länge gekürzt. Anschließend wird auch das zweite Ende mit einer Hülse vercrimpt. Bei der Crimpung ist vor allem wichtig, dass die Maschinen genug Kraft für die Crimpung aufbringen, damit die Kabel ausreichend mit der Hülse verpresst werden.

3. Nachdem auch das zweite Ende mit einer Hülse vercrimpt wurde, werden die Stäubli MC4-Evo2 Stecker montiert.

4. Hier werden die AC-Kabel, die den Wechselrichter mit dem Stromnetz verbinden, auf die richtige Länge geschnitten.

5. Der Schuko-Stecker wird an das AC-Kabel montiert. Das andere Ende wird mit dem Verbindungsstecker für den Wechselrichter versehen.

Die Qualitätssicherung unserer AC-Anschlusskabel und MC-4 Verlängerungskabel

Um Ausfälle beziehungsweise Probleme beim Betrieb einer PV-Anlage zu vermeiden, ist es enorm wichtig, dass die Crimpung zwischen Kabel und Stecker stabil und qualitativ hochwertig ist. Unser Partner hat langjährige Erfahrung bei der Herstellung von PV-Verbindungskabeln und stellt sicher, dass die Crimpung hohen qualitativen Anforderungen gerecht wird. Zur Qualitätssicherung der Crimpung und der hergestellten Kabel, werden fortlaufend stichprobenartige Kontrollen mittels verschiedener Verfahren durchgeführt.

Die Bedeutung einer hochwertigen Crimpung

Die Qualität der Crimpung wird unter anderem geprüft, indem sogenannte Schliffbilder der Crimpstelle erzeugt und analysiert werden. Hierzu werden Kabel und Hülse an der Crimpstelle zunächst gekappt und flach geschliffen. Der so entstandene Querschnitt wird anschließend unter einem Mikroskop betrachtet. Links auf dem Bild siehst du das Mikroskop, mit dem ein Kabel- bzw. Crimpquerschnitt vergrößert wird. Der Bildschirm zeigt den Querschnitt, der die gute Qualität der Crimpung widerspiegelt.

Eine gute Crimpung zeichnet sich durch eine symmetrische Form aus, bei der klar ersichtlich ist, dass die Hülse während der Crimpung nicht beschädigt wurde. Wichtig ist zudem, dass alle Litzen in der Hülle eingeschlossen sind und zwischen ihnen möglichst keine Lücken sind, denn Lücken führen zu einem erhöhten Widerstand der Verbindung und stärkerer Korrosion. Sind viele und zu große Lücken vorhanden, ist das ein Hinweis darauf, dass beim Crimpen nicht genug Kraft von den Maschinen aufgebracht wurde. Dies kann unter anderem dazu führen, dass das Kabel aus der Hülse gezogen werden kann.

Um den Unterschied zwischen einer guten und einer schlechten Crimpung zu verdeutlichen, hat unser Partner für beide Fälle ein Schliffbild aufgenommen. Vor allem an der Anzahl der Lücken zwischen den Litzen im linken Schliffbild ist die schlechte Crimpung (links) im Vergleich zur guten Crimpung (rechts) leicht zu identifizieren:

Zusätzlich zur Analyse von Schliffbildern wird der sogenannte Pull-Test durchgeführt, um zu überprüfen, wie gut das Kabel mit der Hülse verpresst wurde. Hierzu wird das Kabel zunächst an der Hülse festgeklemmt. Anschließend wird so lange am anderen Kabelende gezogen, bis das Kabel aus der Hülse rutscht oder reist. Dieser Test wird nach IEC 60532-2 genormt durchgeführt. Das Kabel bzw. Die Crimpung muss hierbei eine Zugkraft von 310 Newton aushalten, was einem Gewicht von ca. 31 kg entspricht, das an dem Kabel zieht.

Auch der Kontaktwiderstand kann Auskunft über die Qualität der Crimpung geben. Um diesen zu überprüfen, wird die Isolierung der Kabel möglichst nah an der Steckverbindung entfernt. An dieser Stelle werden nun Elektroden angeschlossen. Anschließend kommt die Vierleitermethode zum Einsatz, um den Widerstand des Steckerkontakts zu bestimmen (IEC 60512 und IEC 60352-2). Dieser Widerstand sollte bei einem Durchgangsstrom von 10 Ampere einen Wert von 110 Mikro Ohm nicht überschreiten.

Hochspannungstest für den Einsatz in größeren Anlagen

Für den Einsatz in größeren Anlagen werden die Verbindungskabel zudem einem Hochspannungstest nach TÜV 2 PfG 1913 und 2380 unterzogen. Hierzu werden das Kabel und die Steckverbindung für eine Stunde in Wasser gelassen und eine Hochspannung von 6,5 kV angelegt. Hierbei sollte kein Sekundärstrom, also Strom, der durch das Wasserbad abfließt, auftreten. Falls ein Sekundärstrom gemessen wird, spricht das dafür, dass die Isolierung an einem Teil des Kabels bzw. der Steckverbindung nicht den Ansprüchen entspricht. Unser Partner führt diesen Test bei der Qualitätssicherung unserer Kabel standardmäßig durch, auch wenn er für die Verwendung von Kabeln in Balkonkraftwerken und Solaranlagen nicht unbedingt notwendig ist.

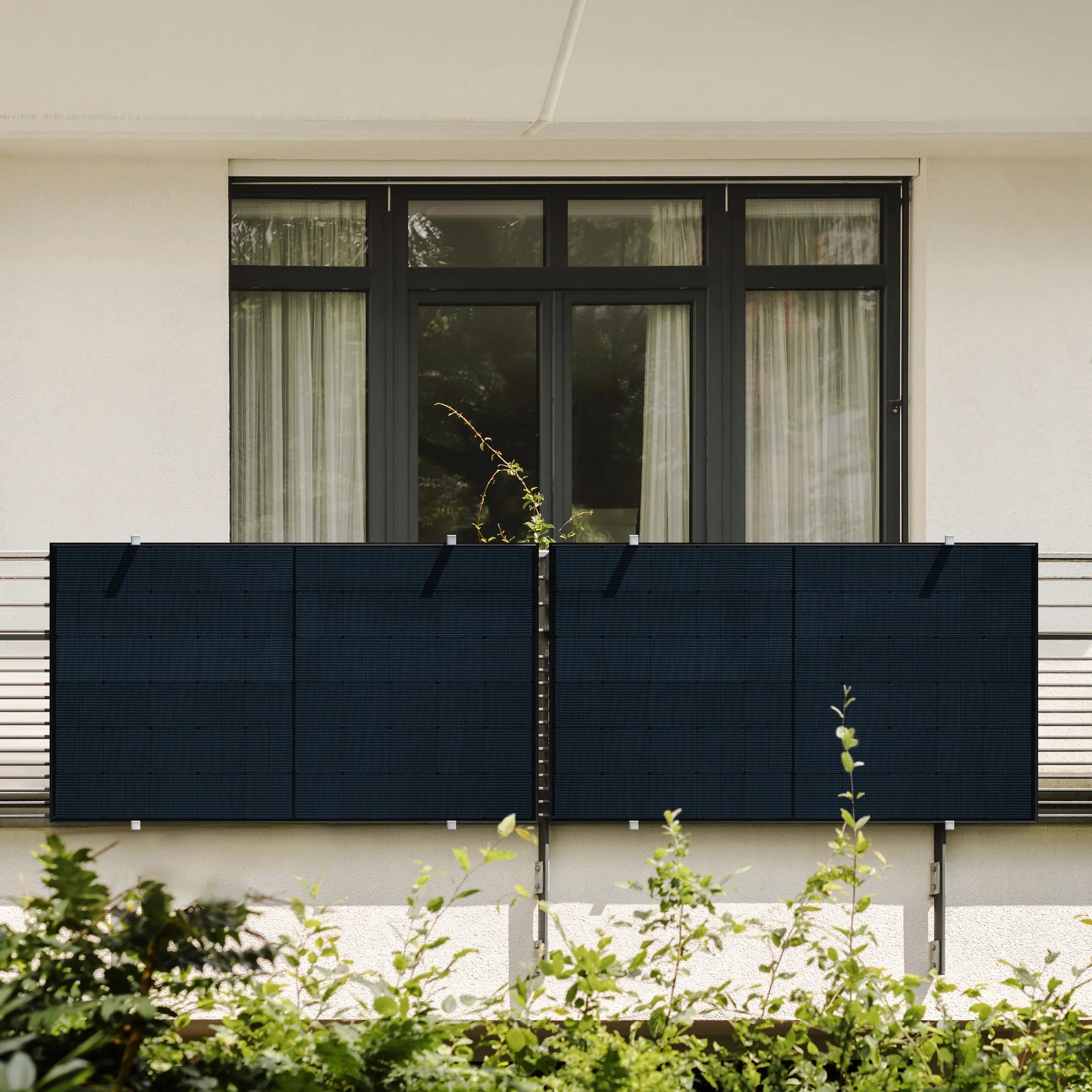

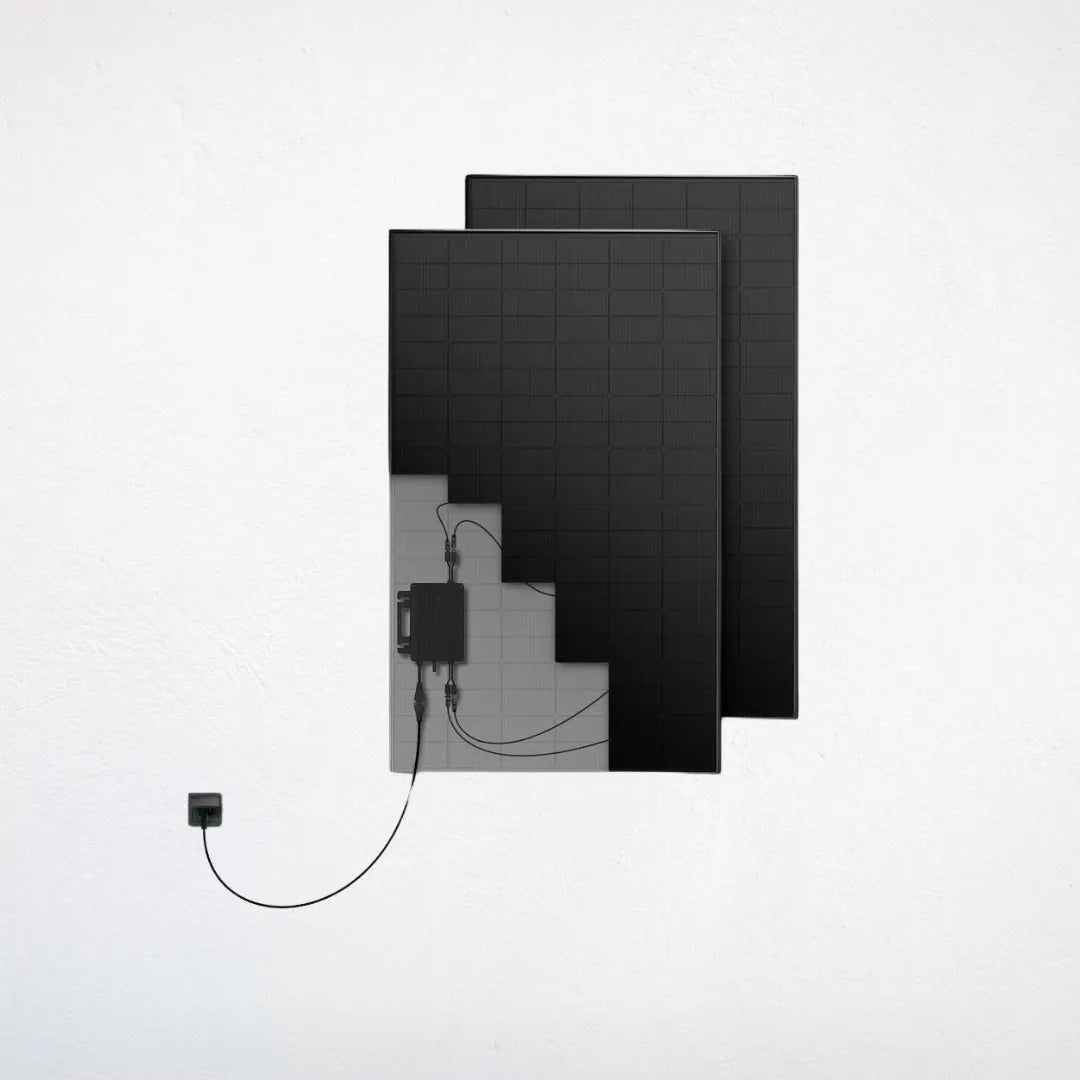

Entdecke unsere Balkonkraftwerk-Komplettsets

Da der Großteil der Tests destruktiv ist (Schliffbild, Pull-Test, Kontaktwiderstand) können diese nicht an jedem einzelnen Kabel durchgeführt werden. Um dennoch die bestmögliche Qualität sicher zu stellen, werden bei unserem Partner pro Schicht alle Tests 3-mal, stichprobenartig durchgeführt.

Durchgangstest und visuelle Endkontrolle

Zu guter Letzt werden unsere Kabel von unserem Partner einem Durchgangstest und einer anschließenden visuellen Endkontrolle unterzogen. Hierdurch wird sichergestellt, dass die Stecker an den Kabelenden elektrisch miteinander verbunden sind und, dass die Kabel und Stecker keine äußeren Beschädigungen aufweisen.

Made in Germany Kabel für dein Balkonkraftwerk

Unsere Made in Germany Kabel lassen wir unter höchsten Standards von unserem Partner in Deutschland fertigen. In diesem Artikel haben wir dir einen Einblick gegeben, wie wir die Qualität unserer Verbindungskabel garantieren können. Wir sind überzeugt von unseren Kabeln, die, genauso wie alle weiteren Komponenten unserer Anlagen, auf Langlebigkeit und Zuverlässigkeit ausgerichtet sind. Die Wahrscheinlichkeit für Fehler, Komplikationen und damit verbundene Ertragsausfälle bei der Verwendung unserer Kabel, ist durch die zahlreichen Kontrollschritte in der Produktion signifikant geringer als bei der Verwendung qualitativ schlechter Kabel, was häufig bei Importware der Fall ist. Unsere Made in Germany Kabel sind somit die beste Ergänzung zu den qualitativ hochwertigen Meyer Burger Modulen aus unserem Portfolio.

Jetzt Beratungstermin vereinbaren

FAQ

Wie werden die Kabel von Balkonstrom® hergestellt?

Welche Vorteile bieten die speziell hergestellten Kabel von Balkonstrom?

Warum sollte man bei Balkonkraftwerken auf Kabel Made in Germany setzen?

Erfahre als Erster von neuen Angeboten & Informationen mit dem Balkonstrom® Newsletter!

Bleibe immer auf dem Laufenden über exklusive Angebote, innovative Produkte und spannende Neuigkeiten rund um die Welt der Balkonkraftwerke.

Erfahre als Erster von neuen Angeboten & Informationen mit dem Balkonstrom® Newsletter!

Bleibe immer auf dem Laufenden über exklusive Angebote, innovative Produkte und spannende Neuigkeiten rund um die Welt der Balkonkraftwerke.